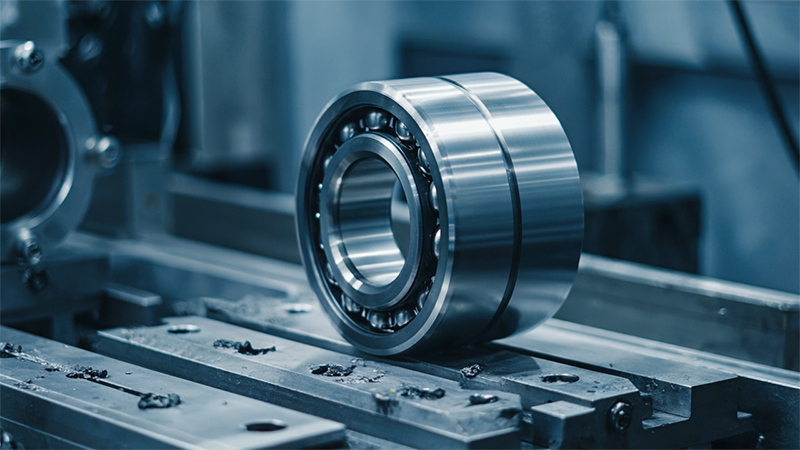

فولاد بلبرینگ: بلبرینگها در قلب بسیاری از ماشینآلات صنعتی، خودرویی و خانگی قرار دارند. وظیفهی آنها کاهش اصطکاک و تسهیل حرکت چرخشی قطعات است. اما چیزی که اغلب نادیده گرفته میشود، متریالیست که بلبرینگها از آن ساخته میشوند. در این میان، فولاد بلبرینگ (Bearing Steel) نقش کلیدی در عملکرد، طول عمر و ایمنی این قطعه حیاتی ایفا میکند.

فولاد بلبرینگ نوعی فولاد آلیاژی با ترکیب دقیق عناصر مانند کربن و کروم است که بهطور خاص برای تحمل فشارهای شدید، سرعت بالا و شرایط کاری سخت طراحی شده است. این فولادها معمولاً دارای سختی بالا، مقاومت عالی در برابر سایش و خستگی مکانیکی هستند.

چرا فولاد بلبرینگ اهمیت دارد؟

اهمیت فولاد بلبرینگ فقط در استحکام فیزیکی آن خلاصه نمیشود؛ بلکه کیفیت فولاد مستقیماً بر دوام بلبرینگ، صدای عملکرد، مصرف انرژی و حتی ایمنی کل سیستم مکانیکی تأثیر میگذارد. به همین دلیل است که تولیدکنندگان معتبر بلبرینگ، از فولادهایی استفاده میکنند که طبق استانداردهای بینالمللی مانند SAE 52100 یا DIN 100Cr6 تولید و عملیات حرارتی میشوند.

در یک کلام، اگر بلبرینگ را قلب سیستم چرخشی بدانیم، فولاد بهکاررفته در آن را میتوان خون سالم آن دانست؛ چراکه کیفیت و خلوص این فولاد، تعیینکنندهی کیفیت عملکرد کل سیستم خواهد بود.

ترکیب شیمیایی فولاد بلبرینگ چیست؟

فولاد بلبرینگ خودرو دارای ترکیب شیمیایی مختص به خود است تا مقاومت و سختی مناسب را داشته باشد. و همچنین ضد زنگ و ضد خوردگی باشد. فولادی که در بلبرینگ خودرو استفاده می شود، فولاد SAE 52100 (معادل DIN 100Cr6 یا JIS SUJ2) است.

این فولاد، استاندارد جهانی برای بلبرینگهای خودروهای سبک و سنگین است و هم در چرخها، هم گیربکس و دینام کاربرد دارد.

ترکیب شیمیایی دقیق SAE 52100 (wt.%):

| عنصر | درصد وزنی | عملکرد اصلی در فولاد بلبرینگ خودرو |

|---|---|---|

| کربن (C) | 0.98% – 1.10% | افزایش سختی، استحکام و قابلیت سختکاری |

| کروم (Cr) | 1.30% – 1.65% | مقاومت سایشی و خستگی، پایداری ساختار |

| منگنز (Mn) | 0.25% – 0.45% | افزایش چقرمگی و ماشینکاری |

| سیلیسیم (Si) | 0.15% – 0.35% | افزایش پایداری حرارتی، بهبود ساختار |

| فسفر (P) | حداکثر 0.025% | ناخالصی مضر – کاهش دهد تا شکنندگی نیاید |

| گوگرد (S) | حداکثر 0.025% | ماشینکاری بهتر، اما چقرمگی پایینتر |

| آهن (Fe) | باقیمانده | فلز پایه |

چرا فولاد 52100 در خودرو استفاده میشود؟

- سختی نهایی بالا: 60–66 HRC پس از عملیات حرارتی

- مقاومت بالا در برابر سایش و خستگی سطحی

- تحمل بارهای متناوب بالا (مثل بلبرینگ چرخ در جاده)

- هزینه مناسب نسبت به فولادهای زنگنزن

در کدام قسمت خودرو استفاده می شود؟

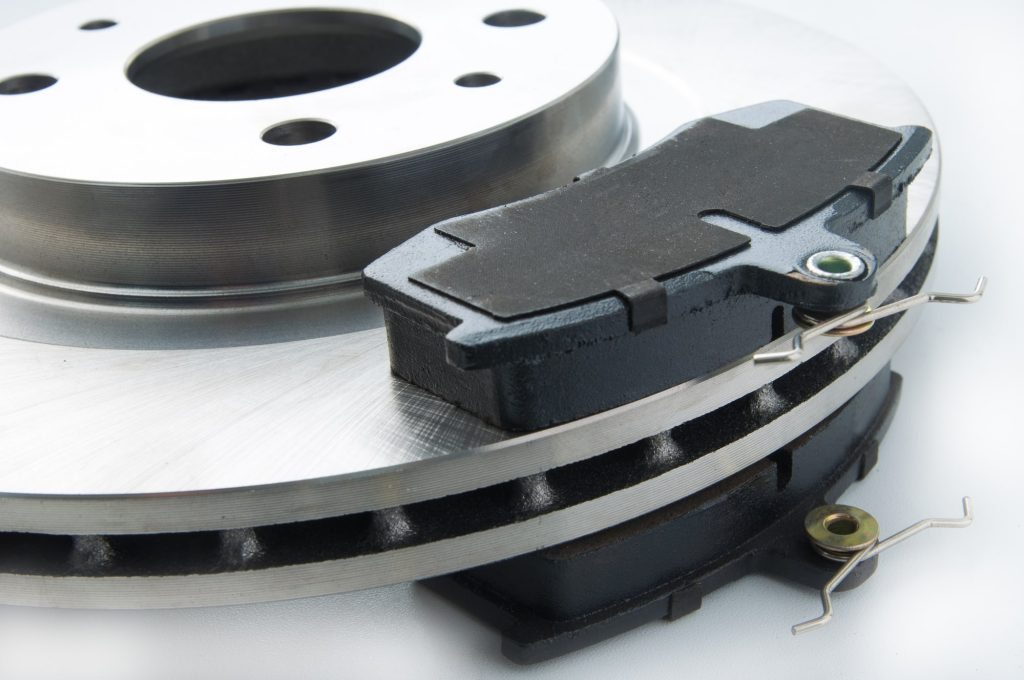

- بلبرینگ چرخ جلو و عقب

- بلبرینگ دینام

- بلبرینگ ته میللنگ

- بلبرینگ کلاچ

- بلبرینگ پولی یا تسمهسفتکن

خواص مکانیکی فولاد بلبرینگ چیست؟

خواص مکانیکی فولاد بلبرینگ خودرو(که معمولاً از نوع SAE 52100 (یا DIN 100Cr6) است)در نتیجهی ترکیب شیمیایی دقیق و عملیات حرارتی استاندارد، بهگونهای طراحی شده تا بتواند در شرایط سخت خودرو مثل فشار بالا، چرخش مداوم، و دمای متغیر دوام بیاورد.

در ادامه، خواص مکانیکی این فولاد را بهصورت تخصصی اما روان آورده ام:

خواص مکانیکی فولاد بلبرینگ خودرو (SAE 52100)

| خاصیت | مقدار یا محدوده | توضیح |

|---|---|---|

| سختی (Hardness) | 58 – 66 HRC | پس از عملیات حرارتی، بلبرینگها به این محدوده سختی میرسند. این ویژگی برای مقاومت در برابر سایش و خستگی سطحی ضروری است. |

| استحکام کششی نهایی (UTS) | 850 – 1000 MPa | مقاومت خوب در برابر تنشهای کششی بالا. |

| مقاومت به خستگی (Fatigue Strength) | حدود 240 – 310 MPa | بسیار مهم در بلبرینگهایی که تحت بارهای نوسانیاند (مثلاً چرخ یا گیربکس). |

| چقرمگی (Toughness) | متوسط (بهینهسازی شده با تمپر) | بین مقاومت در برابر ضربه و شکنندگی تعادل دارد. |

| مدول یانگ (Elastic Modulus) | ~210 GPa | نشاندهندهی سفتی بالا و تغییر شکل کم تحت تنش. |

| مقاومت به سایش (Wear Resistance) | بسیار بالا | به لطف کربن و کروم بالا + عملیات حرارتی دقیق |

| ازدیاد طول (Elongation) | 5 – 10% | کم، چون فولاد سخت است ولی برای بلبرینگ مناسب میباشد. |

عملکرد تحت عملیات حرارتی

فولاد بلبرینگ خودرو معمولاً سختکاری میشود (quench + temper) تا به سختی بالا برسد، ولی هنوز مقداری چقرمگی باقی بماند. برخی مراحل عملیات حرارتی شامل:

- آستنیته کردن در دمای 830–860°C

- سرد کردن سریع (Oil Quench)

- تمپر کردن در حدود 150–200°C برای کاهش تنش و بهبود چقرمگی

چرا این خواص برای خودرو حیاتیاند؟

- بلبرینگ چرخ باید مقاومت عالی به خستگی و سایش داشته باشد، چون فشار دائمی جاده و چرخش بالا را تحمل میکند.

- بلبرینگ دینام یا کلاچ در دورهای بالا کار میکنند، پس سختی بالا و چقرمگی باید توأم باشند.

- بلبرینگ ته میللنگ با حرارت موتور مواجه است، پس باید پایدار حرارتی باشد.

نکته: «چقرمگی یعنی یک ماده محکم و قابل انعطاف باشد، و وقتی تحت ضربه یا فشار زیاد قرار میگیرد، نشکند.»

فرآیند های عملیات حرارتی بر روی فولاد به چه صورت است؟

برای ایجاد سختی، چقرمگی و استحکام متناسب و البته ضد زنگ بودن باید عملیات حرارتی بر روی فولاد به درستی اجرا شود. در ادامه فرایند حرارتی فولاد بلبرینگ خودرو را آورده ام.

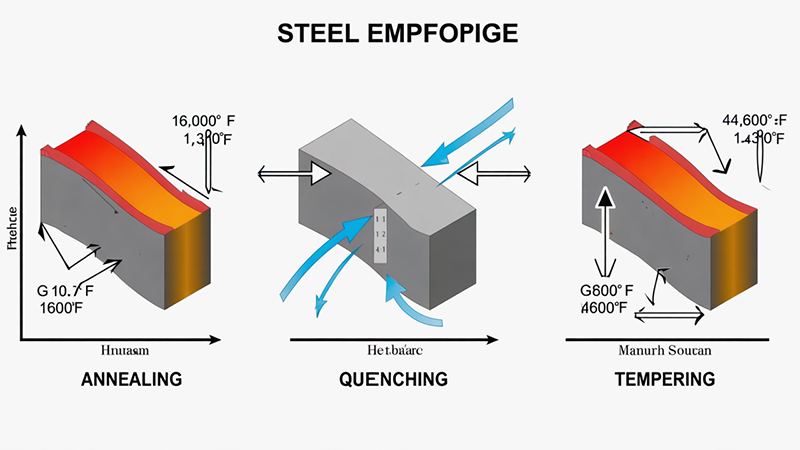

عملیات حرارتی فولاد بلبرینگ شامل سه مرحله است:

استنیته کردن: فولاد در دمای بالای 800 درجه ساتیگراد حرارت می دهند تا ساختار فعلی آن تغییر یابدوقتی به این حالت رسید یعنی استنیت شده است.

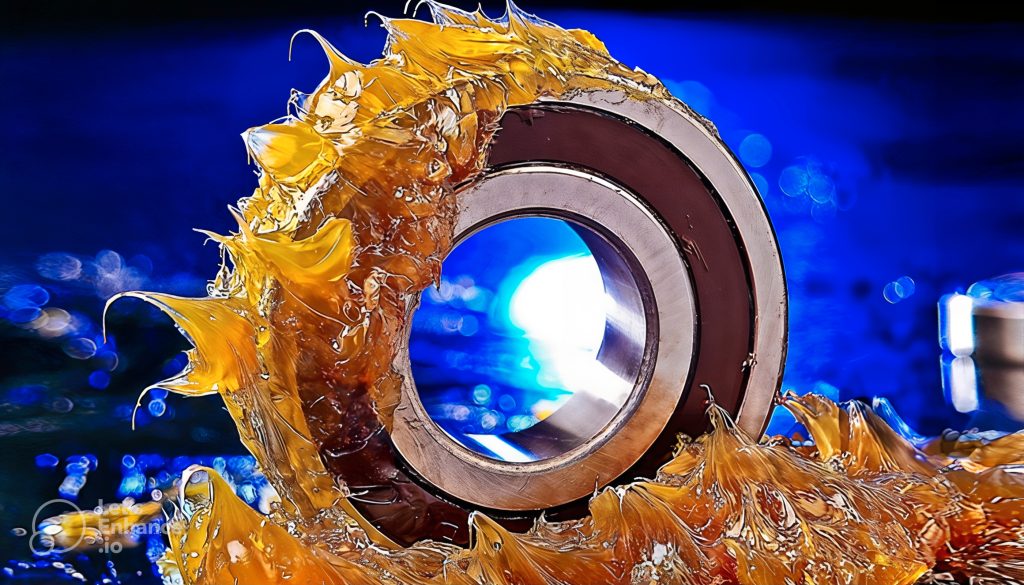

کوئنچ کردن: مرحله دوم سرد کردن سریع است تا فولاد سخت شود. برای این منظور فولاد را وارد آب و یا روغن می کنند. به این روش سرد کردن سریع کوئنچ می گویند. و فولاد در این مرحله به حالت مارتنزیت در می آید یعنی خیلی سخت است اما شکننده است.

تمپرینگ: حال نوبت به از بین بردن شکنندگی است. برای این منظور دوباره فولاد را بین 150 تا 300 درجه حرارت دما می دهیم. این حرارت دهی باید به ارامی انجام گیرد. به این صورت در عین سختی محکم هم می شود و شکنندگی را از دست می دهد.

نقش فولاد در عملکرد و دوام بلبرینگ ها به چه صورت است؟

نقش فولاد در عملکرد و دوام بلبرینگها بسیار حیاتی است و اگر دقیق نگاه کنیم، میتوان گفت کیفیت فولاد بلبرینگ = کیفیت بلبرینگ. در ادامه، بهصورت شفاف و طبقهبندیشده توضیح میدهم که فولاد چگونه روی عملکرد، عمر، و قابلیت اطمینان بلبرینگها تأثیر میگذارد:

۱. مقاومت در برابر سایش (Wear Resistance)

بلبرینگها دائماً در حال چرخش با تماس فلز با فلز هستند.

فولاد با سختی بالا (مثل 52100) باعث میشود سطح بلبرینگ در برابر خراش و خوردگی دیرتر فرسوده شود.

نتیجه: افزایش عمر مفید بلبرینگ حتی در دورهای بالا و فشار زیاد.

۲. تحمل بار و استحکام مکانیکی

فولاد بلبرینگ باید بتواند تنشهای ناشی از بار شعاعی و محوری را بدون تغییر شکل تحمل کند.

استحکام کششی و فشاری بالا، عامل کلیدی در عدم ترکخوردگی یا لهشدگی سطحی است.

نتیجه: بلبرینگ در بارهای سنگین (مثل بلبرینگ چرخ خودرو) عملکرد پایدار دارد.

۳. مقاومت در برابر خستگی فلز (Fatigue Resistance)

بلبرینگها تحت بارهای تکرارشونده هستند؛ این میتواند باعث ترکهای سطحی و پوستهپوسته شدن شود.

فولادهایی مثل 52100 با ساختار ریزدانه و ترکیب دقیق کروم و کربن، تحمل خستگی سطحی عالی دارند.

نتیجه: بلبرینگها بدون ترکخوردگی در کارکرد طولانیمدت باقی میمانند.

۴. پایداری حرارتی

در بلبرینگهایی مثل دینام یا ته میللنگ، دما بالا میرود.

فولاد خوب، تغییر ساختاری یا کاهش سختی در دمای بالا ندارد.

نتیجه: بلبرینگ در شرایط گرم و پرتنش، کارایی خود را حفظ میکند.

۵. قابلیت سختکاری دقیق

فولادهای مخصوص بلبرینگ قابلیت عملیات حرارتی (سختکاری سطحی یا کامل) دارند.

این عملیات باعث ایجاد ساختار سخت (مارتنزیت) در سطح و هستهای نسبتاً چقرمه در داخل میشود.

نتیجه: تلفیقی از سختی + مقاومت به ضربه = دوام بالا

۶. کیفیت سطح و پرداخت نهایی

فولاد بلبرینگ باید قابلیت پرداخت سطحی بسیار دقیق داشته باشد (میکرومترها زبری مجاز است).

سطح صیقلی باعث کاهش اصطکاک و داغ نکردن بلبرینگ میشود.

نتیجه: روانکاری بهتر، اصطکاک کمتر، و کاهش مصرف انرژی

جمعبندی: فولاد بلبرینگ مناسب = بلبرینگ بادوام

| ویژگی فولاد | تأثیر روی بلبرینگ |

|---|---|

| سختی بالا | مقاومت سایش و عمر زیاد |

| استحکام بالا | تحمل بار زیاد |

| ساختار ریزدانه | مقاومت خستگی |

| مقاومت حرارتی | عملکرد در دمای بالا |